チタン加工の専門会社【東京チタニウム】は日本におけるチタン事業のパイオニアとして、最高品質のチタン加工技術をご提供致します。

身近なチタン - 美しく、軽く、人と環境に優しいチタンの可能性は無限です。

チタンの持つ優れた特性は、航空機、化学プラント、原子力等の巨大な産業分野のみならず、日常のあらゆる分野に生かされています。

生活備品はもちろんのこと、特に、その整体適合性、無毒性により、

これからの医療・福祉への貢献は大きく期待されています。

こうした特性を生かした応用分野は無限です。 当社は最先端技術を生かし、よりよい製品開発に努め、皆様のご要望にお応えしてまいります。

加工方法によるコストダウン - 材料~加工~開発まで一貫体制の強み -

チタン専業で培ってきた30年以上のノウハウが様々な加工方法でコストダウンする事が出来ました。

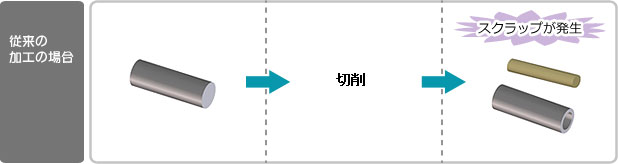

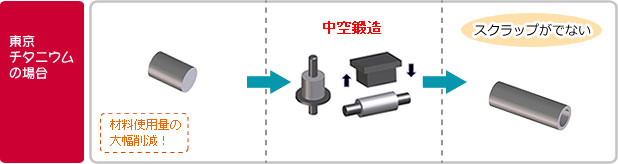

切削から中空鍛造に変更

切削から中空鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、

加工時間も多くかかってしまい、コストが増加していました。

当社の提案では中空鍛造材を使用する事により、投入材料も少なくなり、加工時間も短縮することで、

コスト低減に成功しました。

(材質:Ti6Al-4V)

| BEFORE: | 丸棒 φ415×490 1本 297㎏ |

|---|---|

| AFTER: | 中空鍛造 φ415×φ345×490 1本 95㎏ |

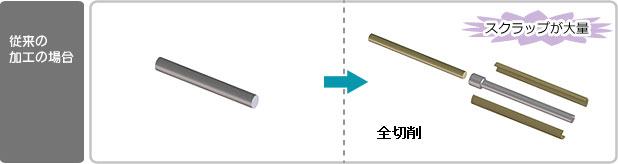

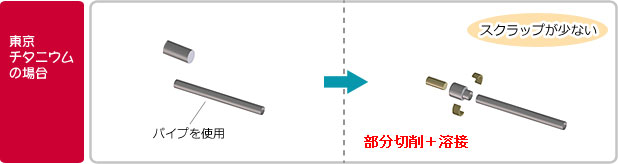

全切削から部分切削+パイプを溶接に変更

全切削から部分切削+パイプを溶接に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では丸棒とパイプを溶接構造にすることで、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

| BEFORE: | 丸棒 φ20×120 1本 0.18㎏ |

|---|---|

| AFTER: | 丸棒 φ12×30 1本 0.05㎏ + パイプ φ13.5×φ12×80 1本 0.02㎏ 合計0.07㎏ |

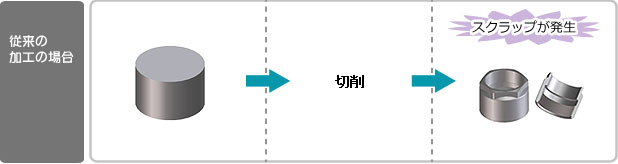

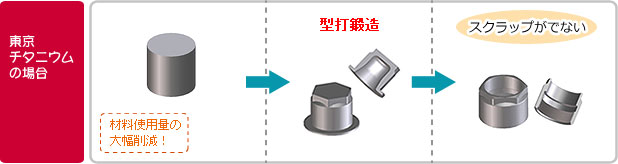

切削から型打鍛造に変更

切削から型打鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

| BEFORE: | 丸棒 φ60×35 1本 0.68㎏ |

|---|---|

| AFTER: | 丸棒 φ45×58 1本 0.45㎏ [ 投入重量 40%減、 加工時間 46%減、 価格 34%減 ] |

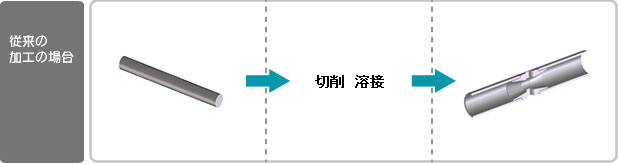

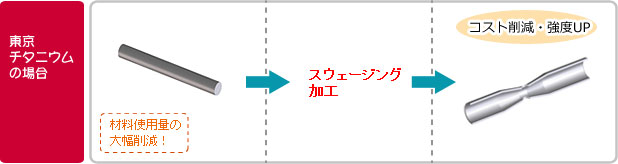

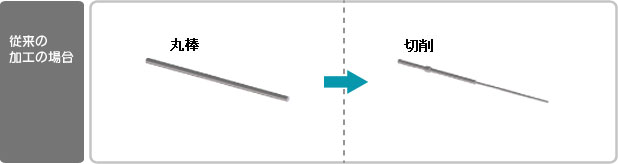

切削・溶接からスウェージング加工に変更

切削・溶接からスウェージング加工に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

| BEFORE: | 丸棒 φ6×170 1本 0.02㎏ [ 加工費 切削 : スウェージング = 2 : 1 ] |

|---|---|

| AFTER: | 丸棒 φ6×50 1本 0.005㎏ [ 金型費用含んで トータル 28%削減、 強度 20%UP ] |

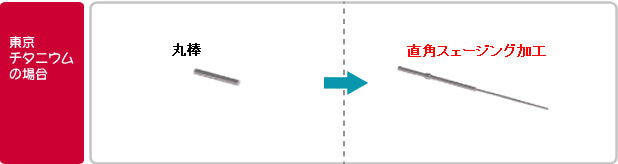

切削からスウェージングに変更

切削からスウェージングに変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

| BEFORE: | 丸棒 φ6×170 1本 0.02㎏ [ 加工費 切削 : スウェージング = 2 : 1 ] |

|---|---|

| AFTER: | 丸棒 φ6×50 1本 0.005㎏ [ 金型費用含んで トータル 28%削減、 強度 20%UP ] |

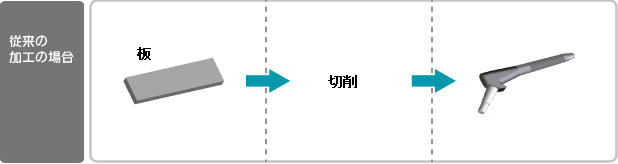

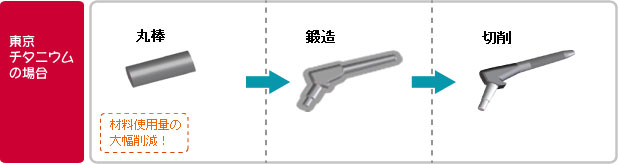

切削から熱間鍛造に変更

切削から熱間鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

| BEFORE: | 板 t25×70×210 1本 1.63㎏ |

|---|---|

| AFTER: | 丸棒 φ40×100 1本 0.56㎏ [ 投入重量 34%減、 加工時間 60%減、 金型費用含んでトータル 40%削減 ] |

加工方法を変更するだけで、材料使用量の大幅削減が実現できるワン!

さっそく、東京チタニウムにお問合せだワン!